MECCANICA DI PRECISIONE

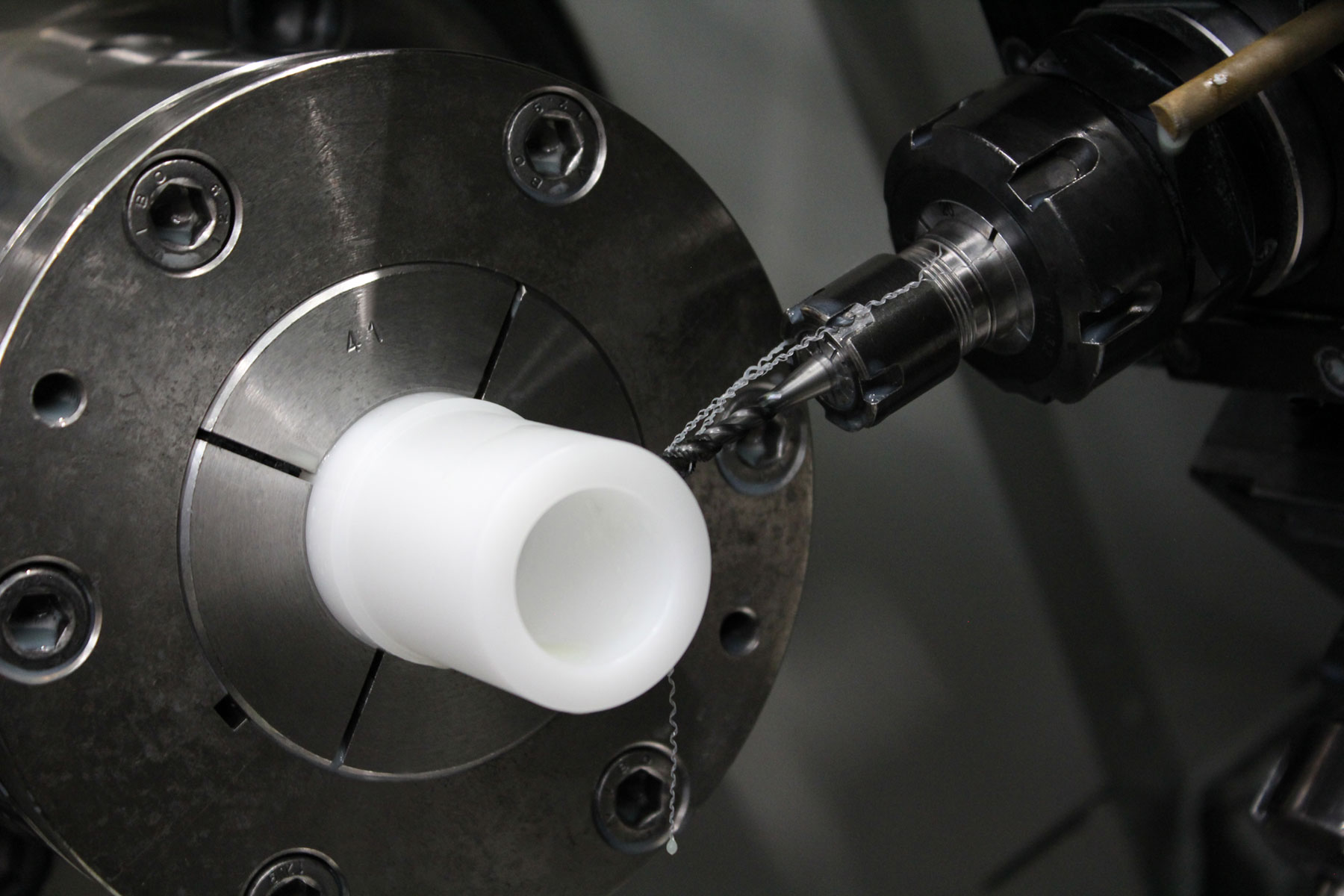

Lavorazioni meccaniche di precisione su acciai, alluminio, materie plastiche e leghe speciali

PZ srl opera nel campo della produzione e dell’assemblaggio di particolari meccanici di precisione realizzati su specifico disegno o distinta del cliente. Dal 1978 l’azienda si è specializzata nella lavorazione di acciai, alluminio, materie plastiche, ottone, bronzo e leghe speciali, acquisendo know-how essenziali per adeguarsi alle richieste del mercato europeo nei settori per cui tutt’ora lavora: automotive, alimentare, medicale, tessile, del legno, di stampaggio e packaging. Si realizzano preventivi gratuiti in 24h, campionature e prototipazioni in tempi rapidi

1

PROGETTAZIONE E SOLUZIONI

L’obiettivo di PZ srl è instaurare con il cliente un rapporto sinergico di collaborazione: per questo motivo un team tecnico specializzato è sempre a disposizione per offrire supporto costante fin dalla progettazione.

2

PIANIFICAZIONE

Il percorso qualitativo delle lavorazioni comincia da una precisa organizzazione per processi sostenuta da un sistema informatico-gestionale personalizzato che permette di effettuare un’accurata pianificazione della produzione e monitorare in tempo reale con interconnessione 4.0 lo stato di avanzamento di ogni singola commessa.

3

PROGRAMMAZIONE

Grazie all’impiego di software come SolidWorks® per la programmazione tridimensionale parametrica e EdgeCam® e EspritCam® per la simulazione e la programmazione di cicli di tornitura e fresatura, è possibile realizzare componenti complessi ottimizzando il processo produttivo e riducendo al minimo gli errori.

6

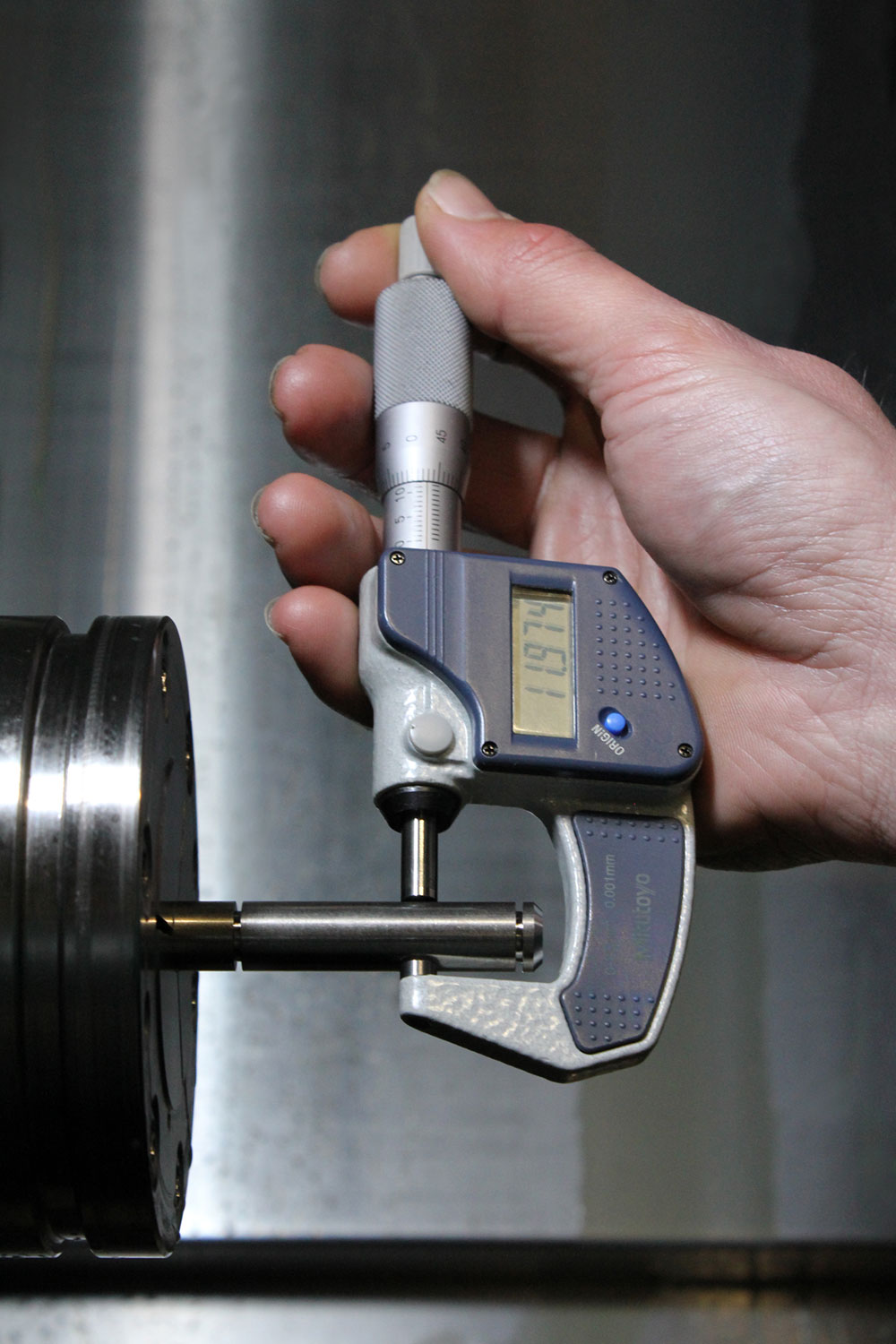

QUALITÁ

CERTIFICATA

Ogni articolo viene sottoposto a controlli qualitativi in ogni fase della produzione con strumenti di misurazione di ultima generazione dislocati per ogni postazione di lavoro. Si forniscono su richiesta report di controllo e servizio di tracciabilità per lotto di produzione.

5

FINITURE E PERSONALIZZAZIONI

PZ srl è in grado di fornire prodotti completi di trattamenti termici, superficiali, galvanici, verniciatura, rivestimenti e finiture personalizzate (tra cui la marcatura laser). Si eseguono inoltre assemblaggi completi di impianti elettrici.

4

PRODUZIONE

FLESSIBILE

L’azienda vanta un ampio magazzino di materie prime e un vasto parco macchine all’avanguardia capace di soddisfare richieste diversificate con produzioni di qualsiasi quantità (anche un solo pezzo) per produzioni rapide e flessibili con un competitivo rapporto qualità/prezzo.

I PUNTI DI FORZA DELLA NOSTRA PRODUZIONE

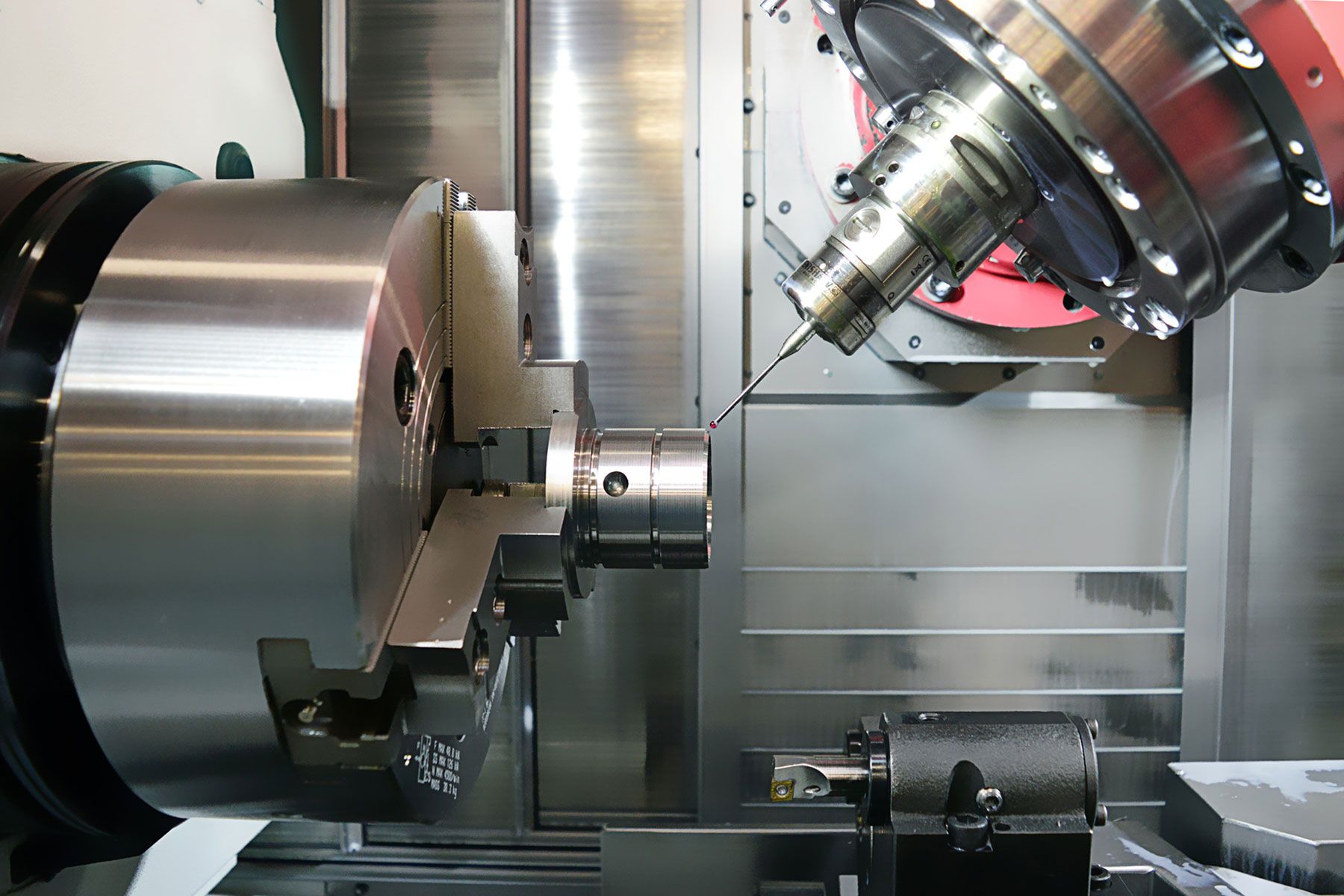

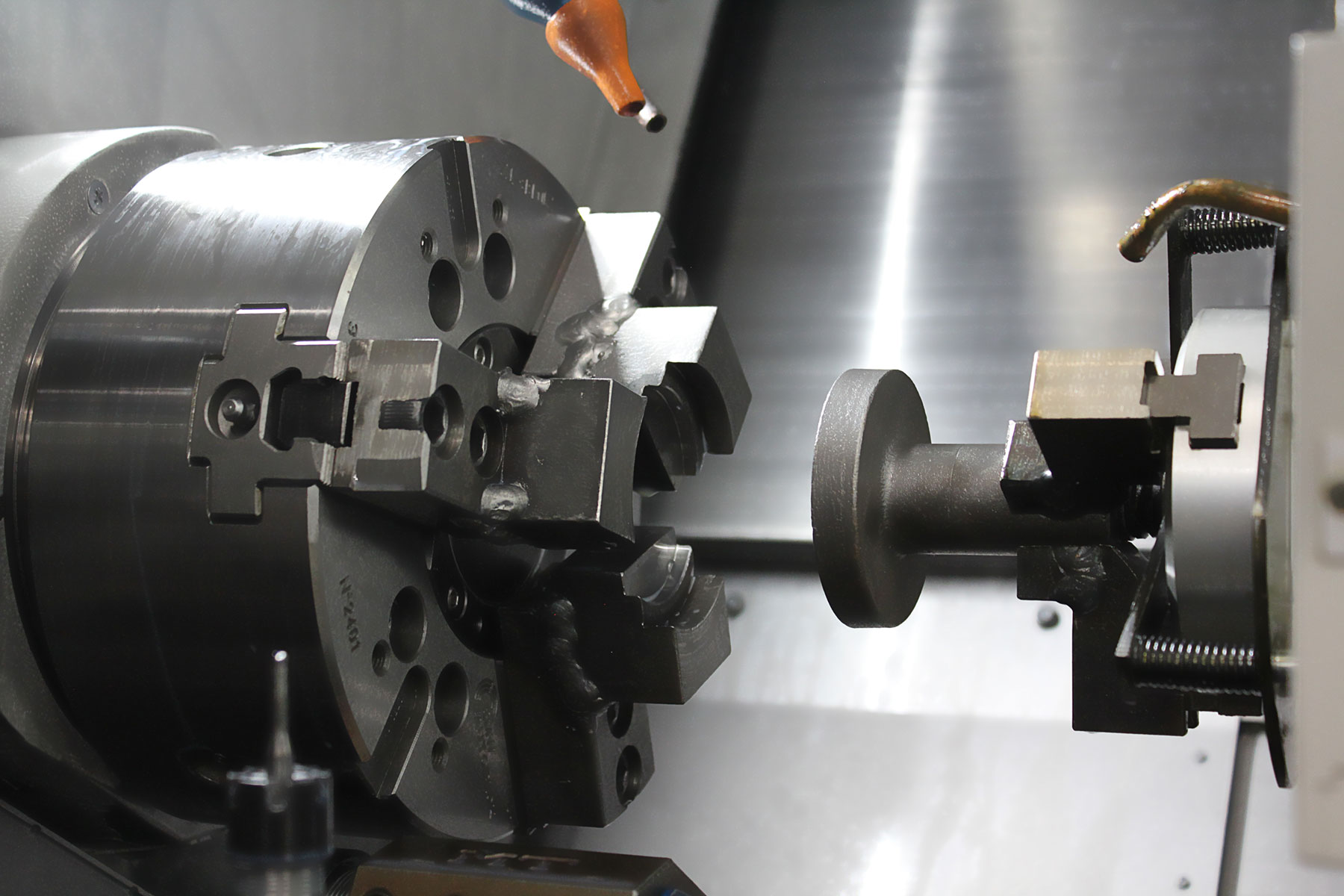

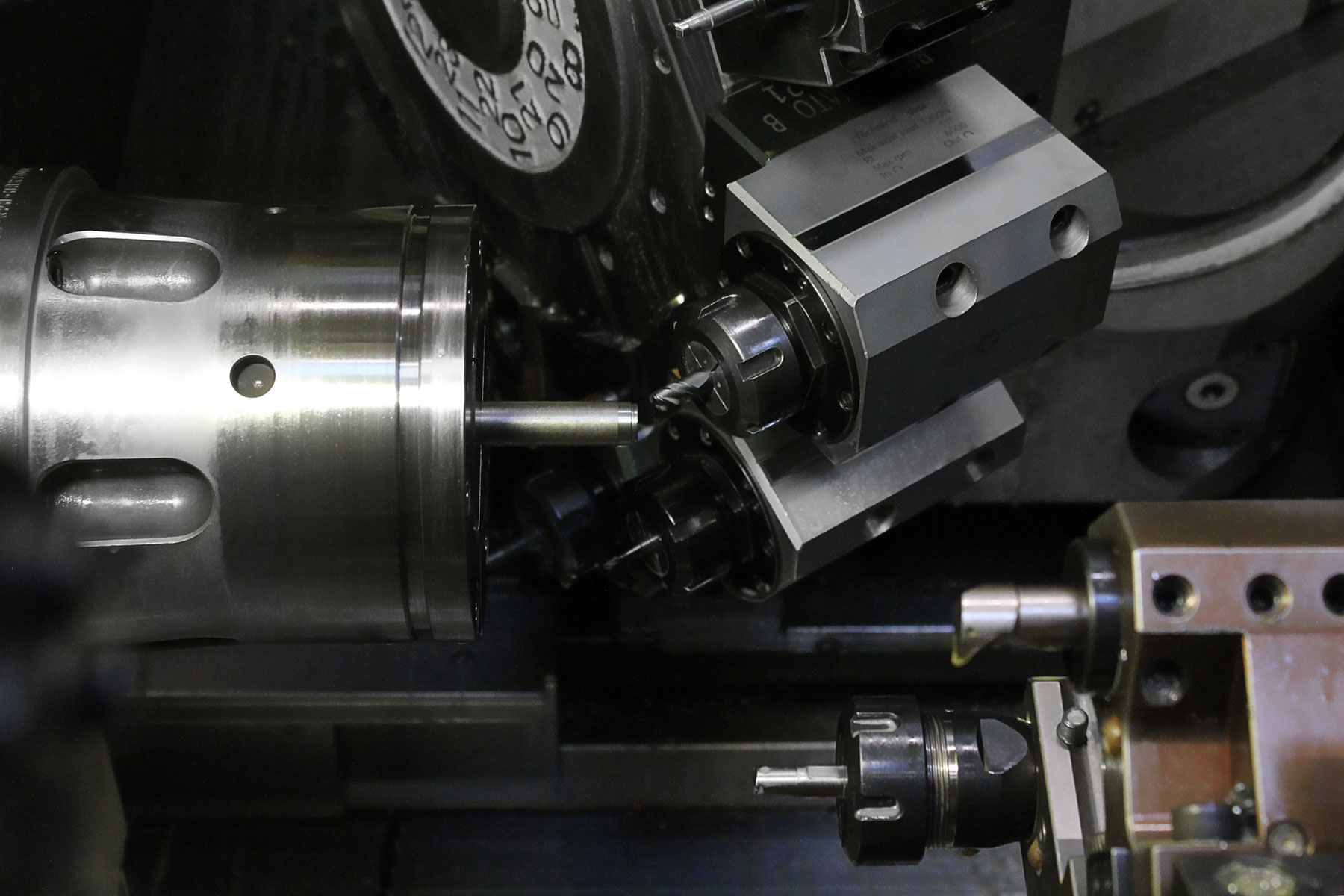

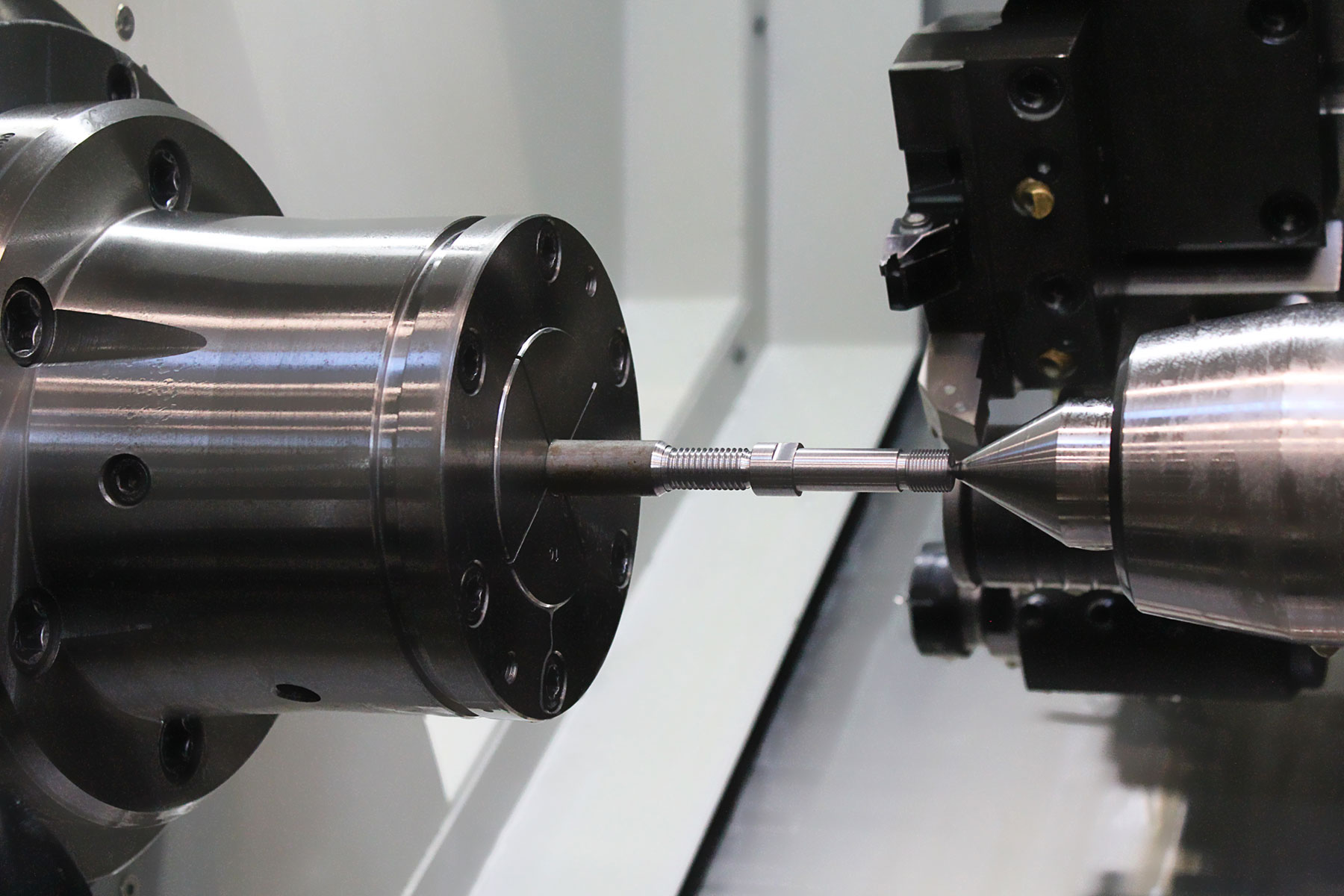

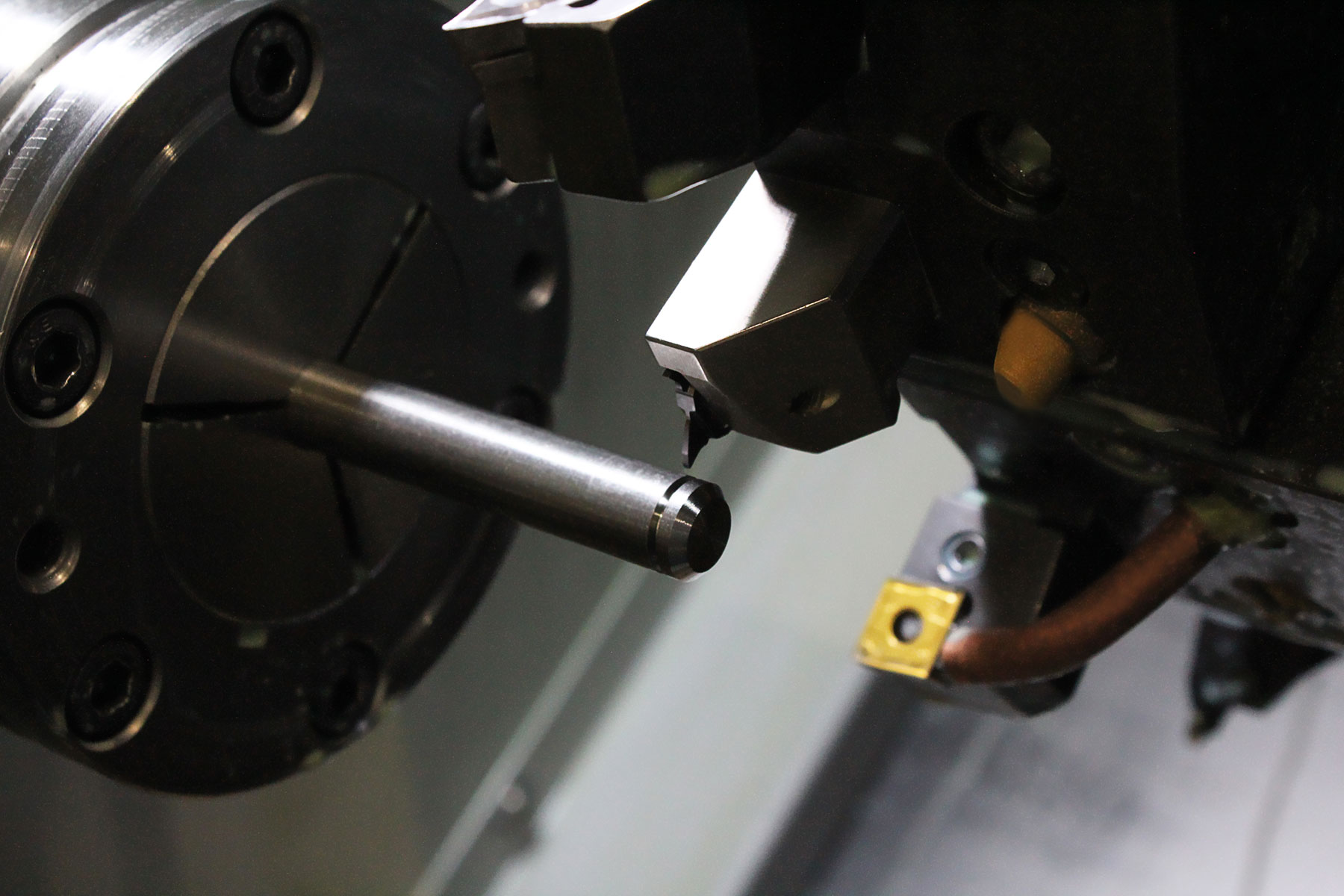

TORNITURA CNC E TRADIZIONALE

- Centro di tornitura e fresatura a 5 assi

- Tornitura a doppia torretta con sistema Gantry

- Tornitura a doppio mandrino per lavorazioni complesse

- Tornitura con utensili motorizzati

- Produzione versatile su piccoli e grandi diametri

- Tornitura di precisione su qualsiasi materiale

- Sistemi di caricamento automatico barre

Il DMG Mori SUPER NTX 2000 integra operazioni di tornitura e fresatura su 5 assi, assicurando versatilità e alta precisione anche nelle lavorazioni più complesse.

La combinazione Nakamura Tome WY150 GR e sistema di carico automatico Gantry permette cambi pezzo rapidi e operazioni parallele, ottimizzando i tempi e la produttività sulla lavorazione continua.

La tornitura con contromandrino e doppia torretta consente lavorazioni simultanee e di conseguenza produzioni più rapide.

Grazie agli utensili motorizzati è possibile eseguire lavorazioni di fresatura al tornio e lavorare geometrie complesse senza ulteriori piazzamenti.

Il nostro reparto di tornitura si adatta ad una vasta gamma di diametri, offrendo soluzioni su misura per componenti sia minuti che di grandi dimensioni.

Ogni lavorazione osserva standard di precisione tali da rispettare qualsiasi esigenza di tolleranza su ogni tipo di materiale.

Grazie al sistema automatico di carico delle barre cui è dotato tutto il reparto di tornitura, il flusso produttivo per la lavorazione continua è notevolmente ottimizzato.

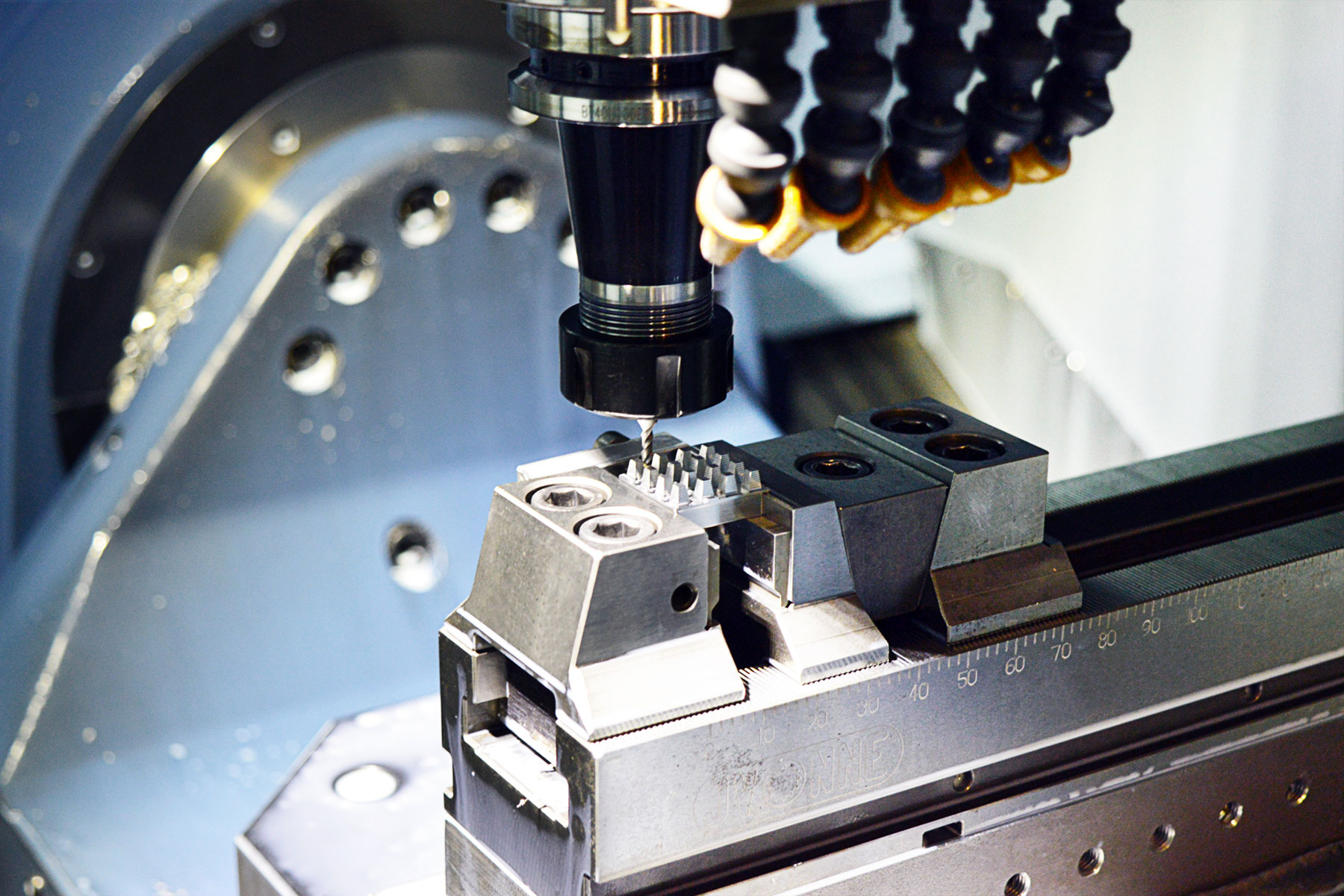

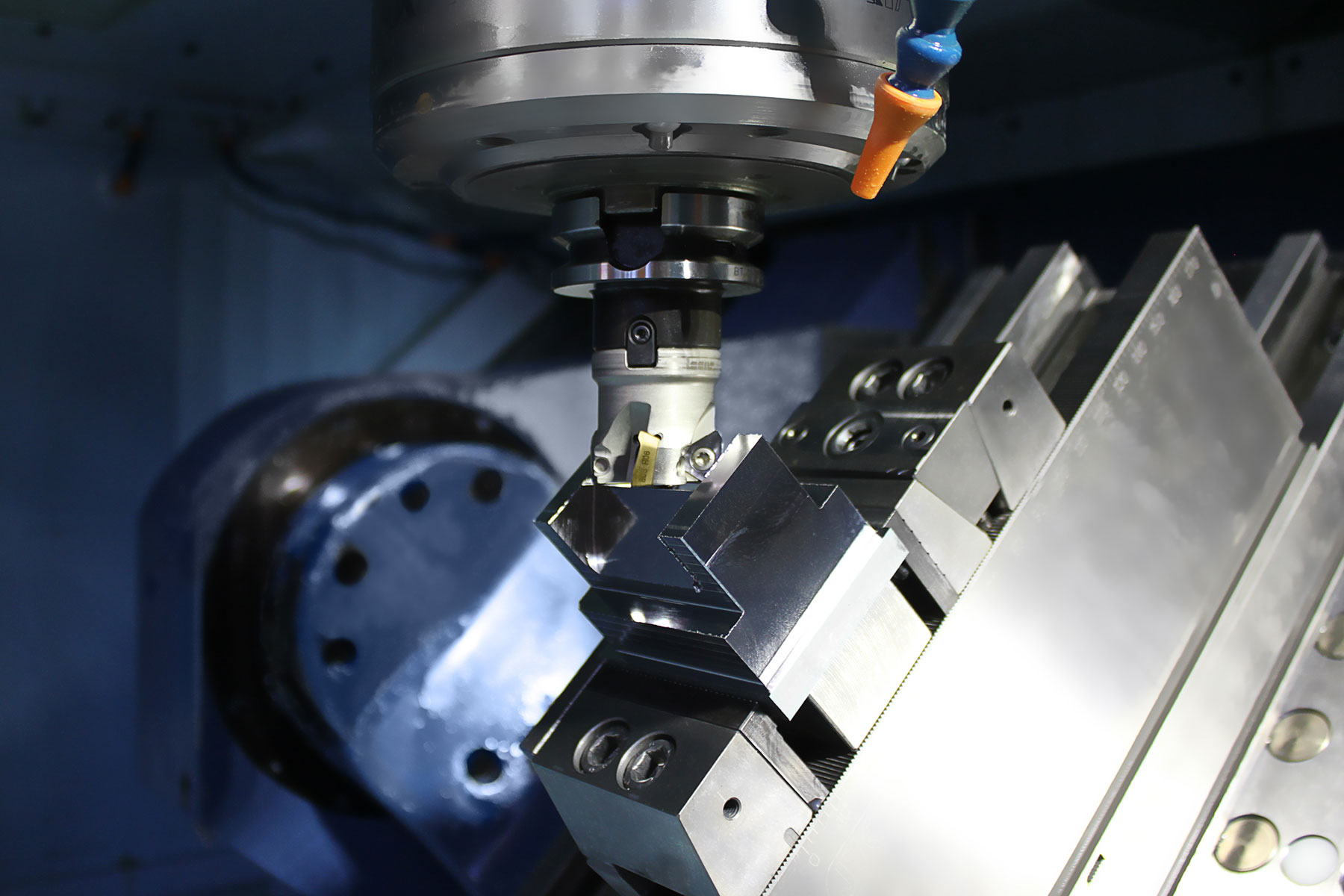

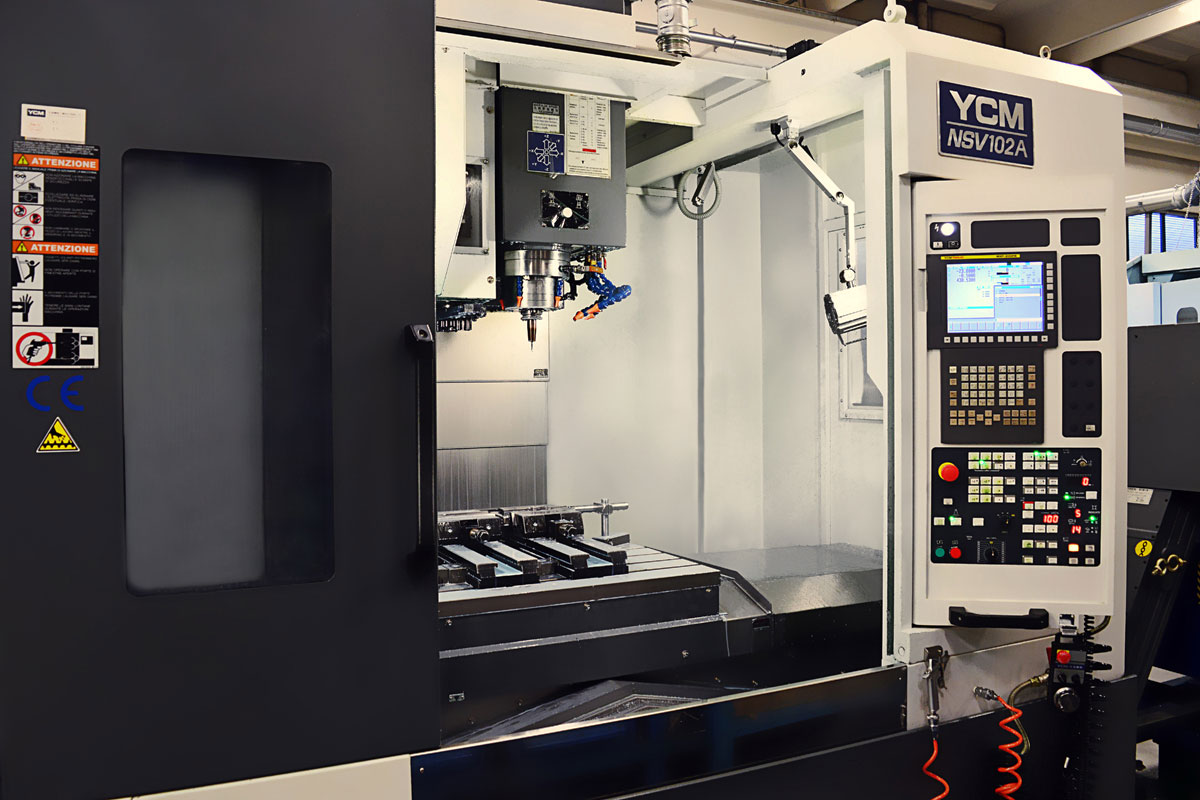

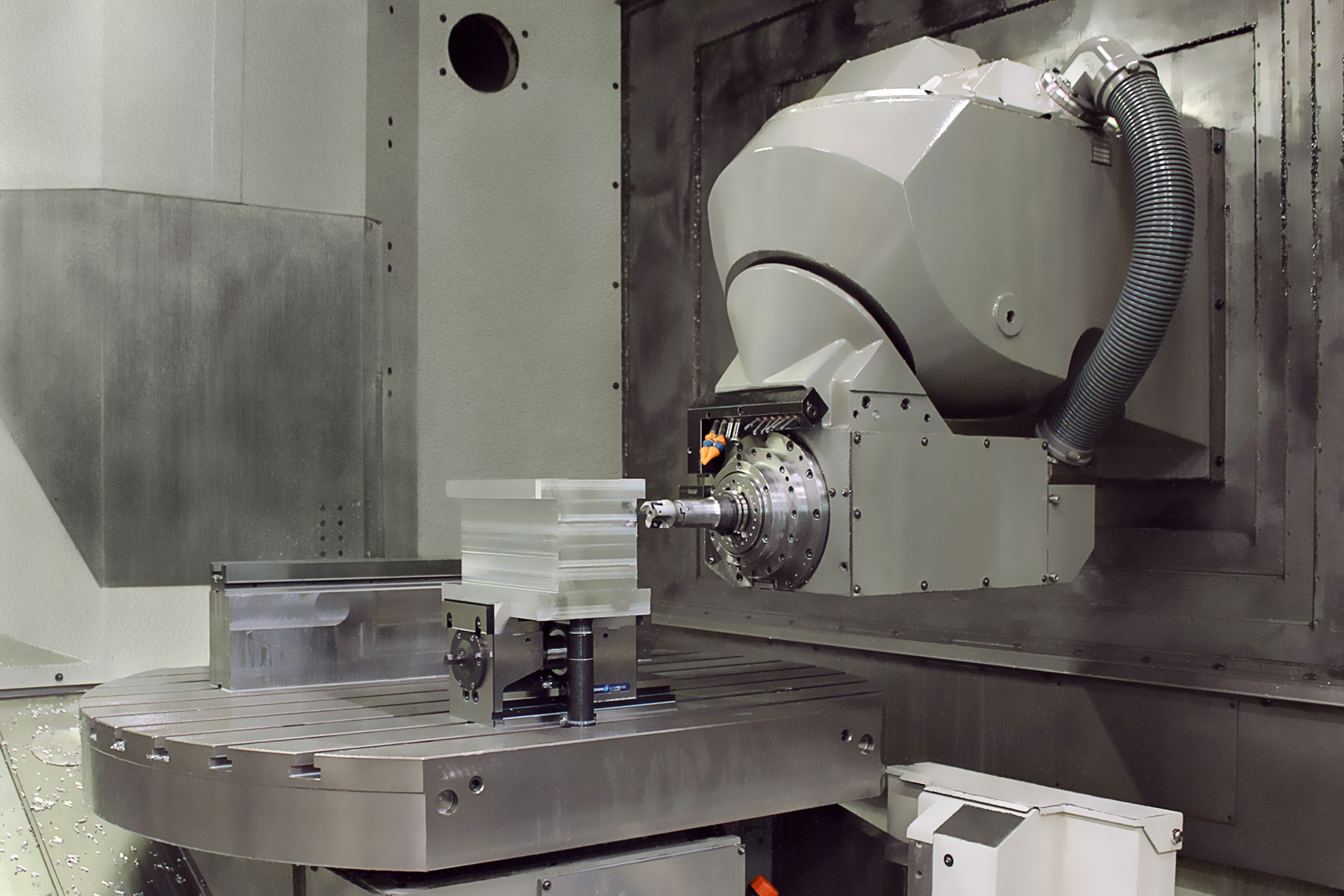

FRESATURA CNC E TRADIZIONALE

- Lavorazione continua a 5 assi con cambio pallet

- Fresatura a 5 assi con tavola basculante

- Fresatura a secco ad alta velocità

- Fresatura a 3 assi ad alta produttività

- Lavorazioni di precisione fino a 3000mm

- Fresatura a 5 assi su particolari ingombranti

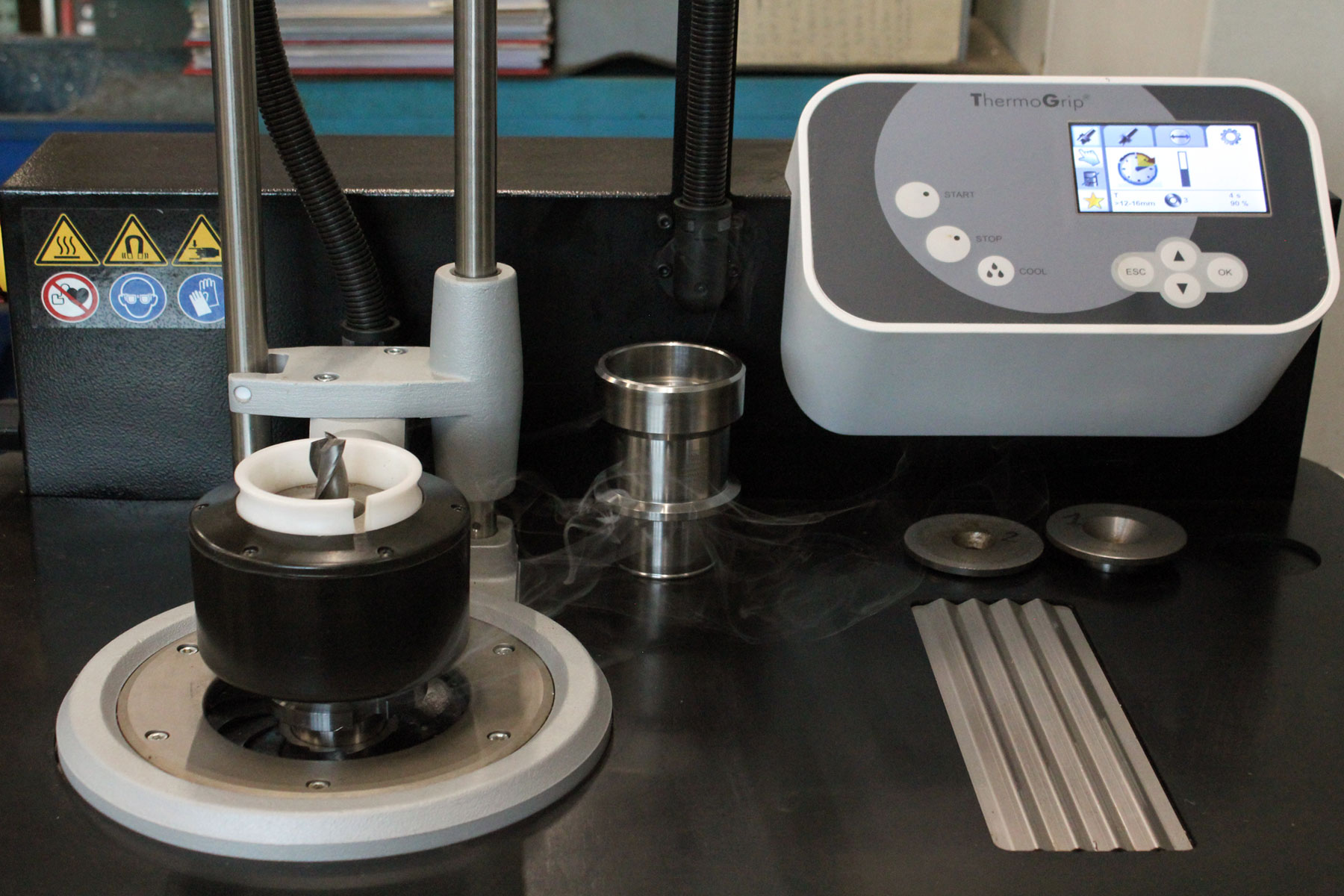

- Tecnologie avanzate per il calettamento a caldo

I centri di lavoro Matsuura, grazie al sistema di cambio pallet, garantiscono una produzione ininterrotta su 5 assi e una precisione costante nelle lavorazioni.

La fresatura con tavola basculante consente di lavorare su più superfici senza riposizionamenti manuali ed è l’ideale per geometrie complesse.

La lavorazione di fresatura a secco ad elevata velocità garantisce finiture superficiali eccellenti e una produttività ottimizzata.

Il nostro reparto di fresatura assicura lavorazioni rapide con standard qualitativi elevati anche su produzioni di pochi pezzi.

La versatilità dei nostri centri di lavoro consente un’alta precisione di lavorazione su componenti di lunghezza fino a 3 metri.

Un piano di lavoro ampio permette di ottimizzare i tempi di lavorazione anche sulla produzione di particolari di grande volume.

Un serraggio stabile e sicuro degli utensili migliora la precisione e la qualità delle lavorazioni ad alte velocità.

LAVORAZIONI DI FINITURA

- Elettroerosione a filo

- Rettifica in piano

- Rettifica in tondo per interni ed esterni

- Marcatura laser

La tecnologia dell’elettroerosione a filo opera con alta precisione anche nei componenti più piccoli eseguendo tagli di qualsiasi complessità.

La rettifica in piano è la finitura ideale per componenti che richiedono alta precisione nelle tolleranze geometriche.

La precisione dimensionale e la finitura che si ottengono attraverso la rettifica in tondo soddisfano anche gli standard più elevati.

Il sistema di marcatura al laser esegue incisioni nitide e durature su un’ampia gamma di materiali ed è indispensabile per l’identificazione e la tracciabilità dei componenti.

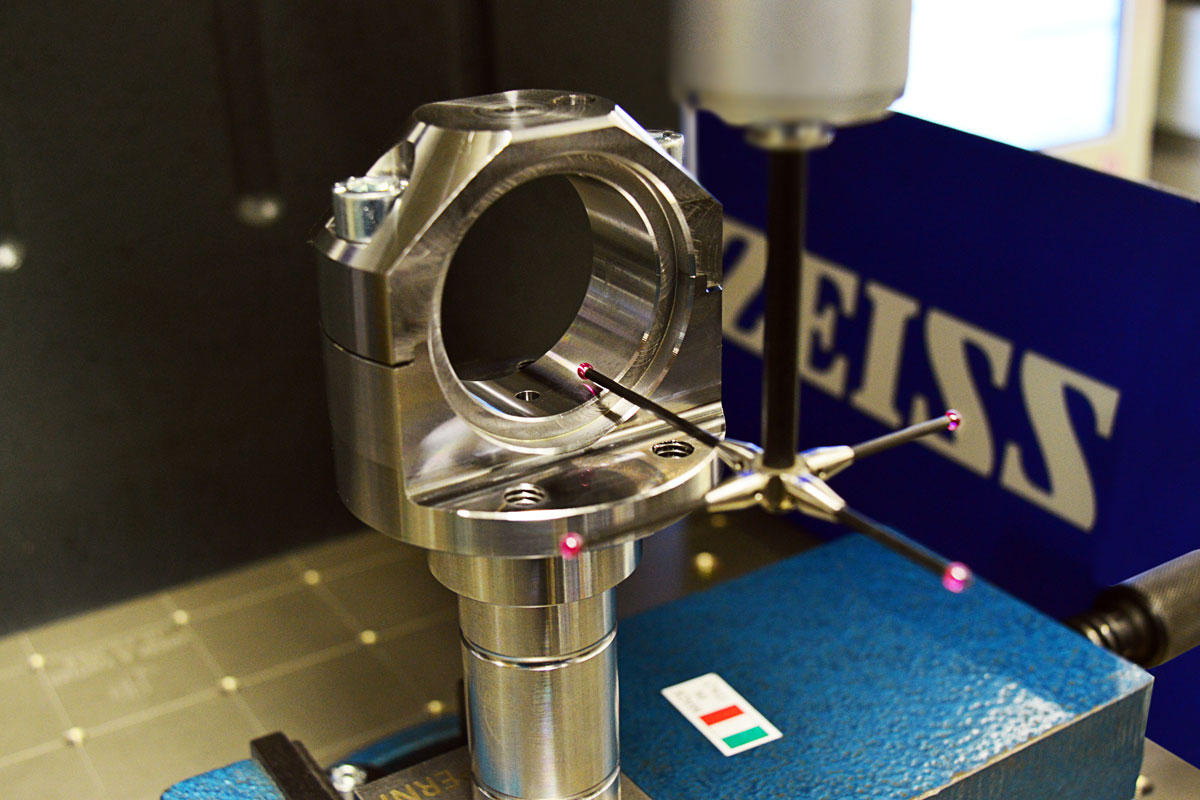

STRUMENTI DI MISURAZIONE

- Macchine di misura CNC

- Strumenti di misurazione digitali

Ogni reparto gode della tecnologia di scansione avanzata ZEISS, che permette di eseguire controlli qualitativi elevati sia durante che dopo la produzione.

Ogni reparto dispone di strumenti di controllo digitali per garantire fin dal primo pezzo il rispetto delle esigenze qualitative più rigorose.

PULIZIA A ULTRASUONI

- Lavatrice sottovuoto eco-power

L’innovativa tecnologia di lavaggio sottovuoto a ultrasuoni garantisce un’eccellente pulizia dei prodotti meccanici nel totale rispetto dell’ambiente.

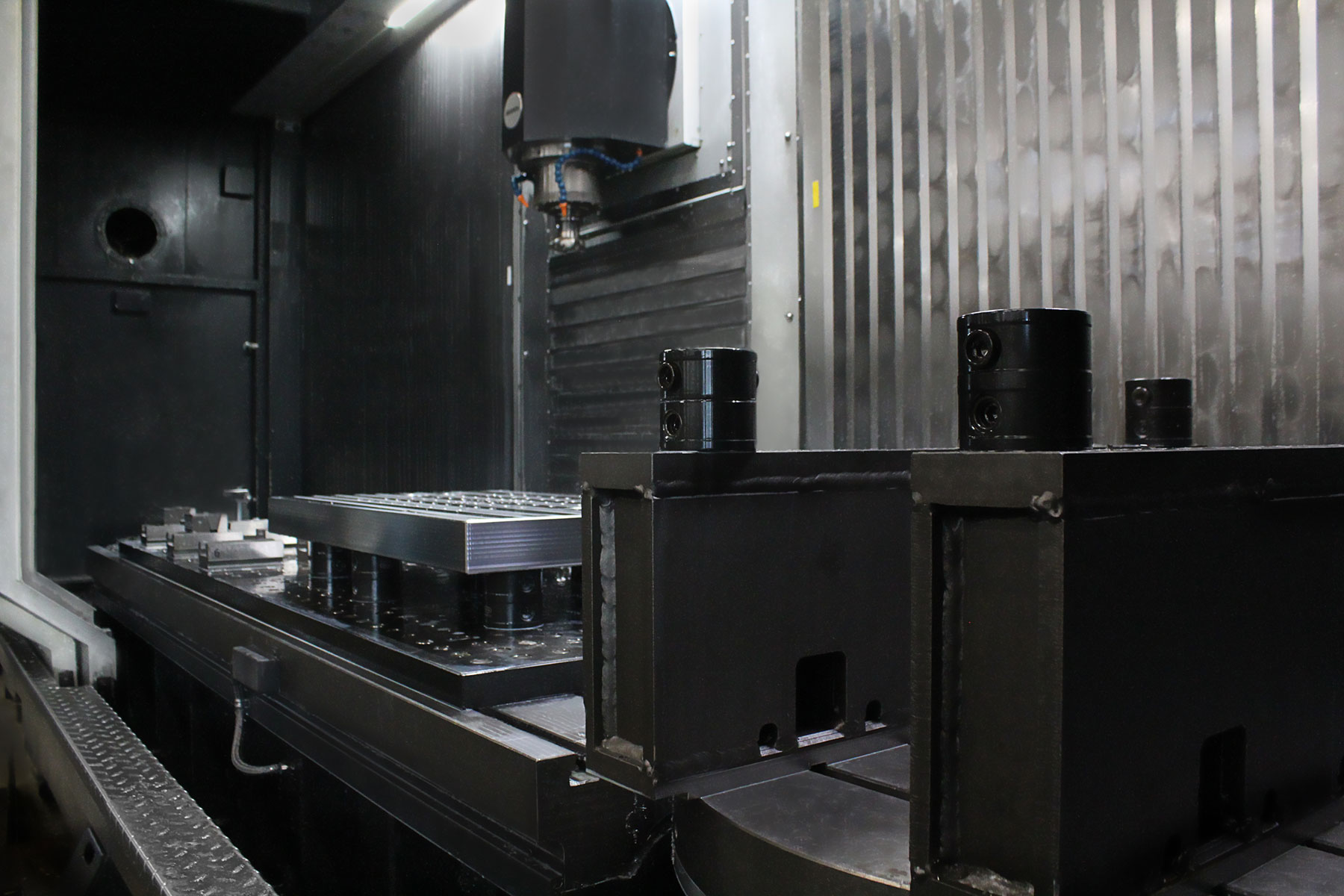

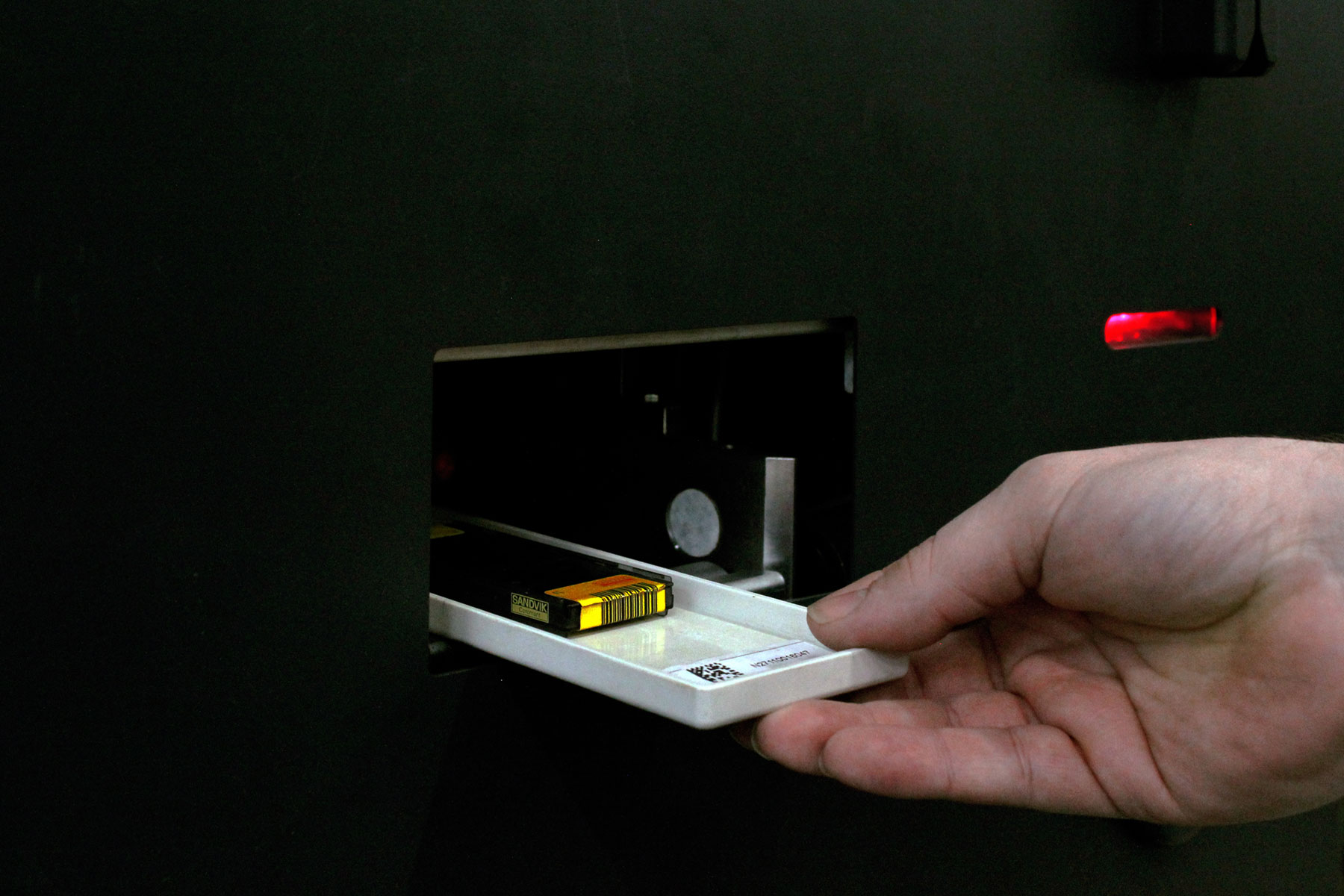

MAGAZZINI AUTOMATIZZATI

- Magazzino automatico verticale

- Magazzino utensili automatizzato

La tecnologia MODULA ottimizza la gestione e lo stoccaggio dei prodotti a vantaggio di una logistica rapida, precisa e perfettamente interconnessa con il sistema gestionale.

L’organizzazione degli utensili in un magazzino automatizzato assicura un accesso immediato, ordinato e controllato alle attrezzature, minimizzando i tempi di inattività.